Vom Fortschritt profitieren: Industrie 4.0 in der Schweißtechnik

Industrie 4.0 ist für kleine und mittelständische Unternehmen (KMU), die sich mit dem Fügen, Trennen und Beschichten von Werkstoffen und Werkstoffverbunden auskennen, künftig von großer Bedeutung.

Potenziale von IT-basierter Fertigung werden allerdings von vielen bisher nicht ausreichend genutzt. Oftmals werden die vollständigen Abläufe einer Prozesskette in der Schweißtechnik nicht digitalisiert oder es fehlt an digitaler Fachkompetenz für die Umsetzung von IT-basierten Prozessen in der fügetechnischen Produktion. Aus diesem Grund beschäftigt sich nun ein Whitepaper des DVS mit diesem Thema.

Das DVS-Whitepaper „Vom Fortschritt profitieren: Industrie 4.0 in der Schweißtechnik“ wurde von der Arbeitsgruppe (AG) „Industrie 4.0“ im Ausschuss für Technik (AfT) entwickelt. Es bietet einen ersten Einstieg ins Thema, benennt Vorteile der Digitalisierung für die schweißtechnischen Betriebe und listet Anlaufstellen sowie Informationsplattformen auf. Das Whitepaper ist der Auftakt zu einer Serie von Fachbeiträgen, die über Industrie 4.0 informieren und in der Zeitschrift SCHWEISSEN UND SCHNEIDEN ab März 2021 veröffentlicht werden.

Industrie 4.0: Was ist das überhaupt?

Wenn Bauteile selbstständig mit der Produktionsanlage kommunizieren und bei Bedarf eine Reparatur veranlassen, wenn Algorithmen ideale Lieferwege berechnen oder Maschinen selbsttätig melden, wann sie neues Material benötigen oder gewartet werden müssen – wenn sich Menschen, Maschinen und industrielle Prozesse vernetzen, dann sprechen wir von „Industrie 4.0“. Doch was bedeutet das konkret?

Laut Wikipedia ist Industrie 4.0 (I4.0) „die Bezeichnung für ein Zukunftsprojekt zur umfassenden Digitalisierung der industriellen Produktion […]. [Sie] soll mit moderner Informations- und Kommunikationstechnik verzahnt werden. Technische Grundlage hierfür sind intelligente und digital vernetzte Systeme. […] Durch die Vernetzung soll es möglich werden, nicht mehr nur einen Produktionsschritt, sondern eine ganze Wertschöpfungskette zu optimieren […] – von der Idee eines Produkts über die Entwicklung, Fertigung, Nutzung und Wartung bis zum Recycling.“

Wird der Begriff auf die Schweißtechnik konkretisiert, kann Industrie 4.0 als ein Impuls an die produzierende (schweißtechnische) Industrie gesehen werden. „Durch die Integration moderner Informations- und Kommunikationstechniken können vernetzte Fertigungsanlagen und -systeme entwickelt werden“, erläutert Professor Dr.-Ing. Uwe Reisgen, Vorsitzender des Ausschusses für Technik (AfT) im DVS. „Es ist der Beginn einer Bewegung, die dazu führt, dass sich unsere Geschäftsmodelle, aber auch – und vor allem – unsere Art zu kommunizieren, zu arbeiten und zu denken, verändern wird“, fügt er hinzu. Der Begriff wurde in Deutschland geprägt und wird von vielen oftmals als notwendiges Übel verstanden, das die Schweißtechnik in ein neues Zeitalter katapultieren soll. „In Wahrheit ist Industrie 4.0 jedoch viel mehr“, erklärt Dipl.-Ing. Jens Jerzembeck, Leiter der Abteilung „Forschung und Technik“ im DVS. „Es kann gleichermaßen eine Chance, Teil einer Unternehmensphilosophie und ein Impuls sein.“

Die Frage ist nicht, ob die Digitalisierung kommt, denn sie ist schon da. Die Frage ist wohl vielmehr, wer dann dabei ist. Es gibt unfassbar viel Potenzial und unfassbar viele Lösungen. Das spiegelt sich auch in der Vielzahl der Anwendungen in der Schweißtechnik wider.

Industrie 4.0 als Motivator

Ein Impuls ist Industrie 4.0 vor allem für die Hersteller und Lieferanten von Schweißgeräten, -ausrüstungen, -maschinen und -zusatzstoffen. Sie stoßen Lösungen für die schweißtechnische Fertigung an und treiben sie mit ihren speziellen Kenntnissen und praktischen Erfahrungen voran. Innovationen in den Feldern Sensorik, Robotik/Automatisierung und Künstliche Intelligenz (KI) entstehen daraus ebenso wie solche, die der Arbeitssicherheit der Mitarbeiter zugutekommen. Wenn zum Beispiel Absauganlagen und Raumlüftungssysteme digital miteinander vernetzt werden, können sie optimale Werte für die Arbeitsumgebung des Schweißers und für das Personal in seinem Umfeld errechnen und erzielen.

Teil einer Unternehmensphilosophie ist Industrie 4.0 vor allem dort, wo die Führungsebene vom Mehrwert der Digitalisierung überzeugt ist. Dabei nimmt die Bedeutung von IT-Lösungen zu: Laut einer Studie der Bitkom antworteten im Jahr 2020 mehr als die Hälfte aller befragten Unternehmen auf die Frage, welche Bedeutung I4.0 für ihr Geschäftsmodell habe, mit „Wir entwickeln neue Produkte und Dienstleistungen bzw. planen dies.“ Im Jahr zuvor waren es nur 49 Prozent. Dieser Trend wird auch durch die Einschätzung bestätigt, dass I4.0 voraussichtlich „keinen Einfluss auf ihr Geschäftsmodell haben wird“, denn das behaupteten 2020 lediglich 25 Prozent der befragten Unternehmen. Im Vorjahr waren davon noch mehr als 30 Prozent ausgegangen.

Industrie 4.0 als Chance

Eine Chance ist Industrie 4.0 vor allem für kleine und mittelständische Unternehmen (KMU), die sich mit dem Fügen, Trennen und Beschichten von Werkstoffen und Werkstoffverbunden beschäftigen. Doch wie lassen sich vollständige Abläufe einer Prozesskette und nicht nur Teilbereiche davon in der Schweißtechnik digitalisieren? Und was fehlt diesen Betrieben für die Umsetzung von digitalen Prozessen in der fügetechnischen Produktion?

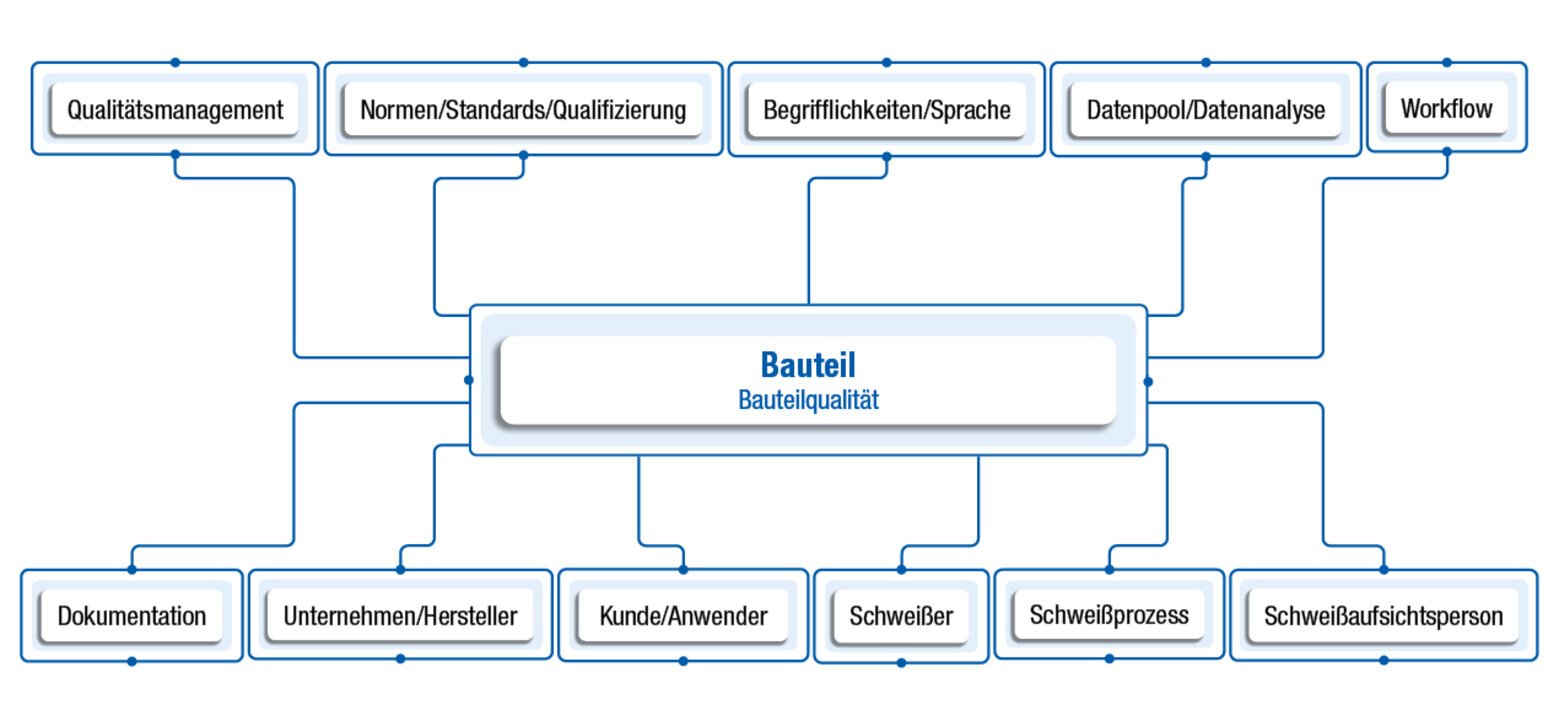

Mit diesen Fragen beschäftigt sich seit dem Jahr 2020 die Arbeitsgruppe (AG) „Industrie 4.0“ im AfT des DVS. Datenmengen, Plattformen oder Standards der Digitalisierung stehen dabei weniger im Fokus. Sie sind vielmehr Einflussgrößen auf das zentrale Element der aktuellen Diskussion, und zwar auf die Qualität des Bauteils. Um eben diese Bauteilqualität drehen sich die Recherchen und Diskussionen der DVS-Arbeitsgruppe. Denn: Die Güte des Bauteils zu sichern, weiterzuentwickeln und zu verbessern, ist das vorrangige Ziel eines jeden Anwenders, Herstellers, Forschers oder Entwicklers in der Schweißtechnik. Erst wenn es gelingt, die Güte des Bauteils aus verschiedenen Perspektiven zu beleuchten und die unterschiedlichen Einflussfaktoren darauf abzubilden, lassen sich alle Vorteile einer IT-basierten Schweißtechnik verdeutlichen. Dann erst zeigt sich, dass durch die Implementierung von Industrie 4.0 ein besseres Produkt entstehen kann, dass es einen Mehrwert für die Kunden bietet und dass es sich für die Anwender „lohnt“ darüber nachzudenken, wie traditionelle Fertigungsprozesse in IT-basierte überführt werden können.

Was sind die konkreten Vorteile für KMU?

Die Digitalisierung kann einen entscheidenden Beitrag dazu leisten, dass die Prozesse zur Fertigung und das Ergebnis eine Bauteils optimiert werden. Schweißeigenschaften können mithilfe von I4.0 abgesichert, übertragen und vorhergesagt werden.

Während der Konstruktionsphase werden die Geometrie des Bauteils, der Verlauf und Umfang seiner Schweißnähte festgelegt. Darüber hinaus bestimmt der Kunde, welche Anforderungen an die spätere Funktion und Belastung des Bauteils bestehen. Normen und Standards, Vorschriften und geforderte Prüfungen sowie Verfahrensprüfungen und Arbeitsproben (WPQR) müssen dabei berücksichtigt werden.

Werden alle diese Schritte im Fertigungsprozess IT-basiert umgesetzt, lässt sich der Prozess schneller, ressourcenschonender und flexibler gestalten. So können beispielsweise bei manuellen Schweißanlagen mithilfe eines Gateways Prozessdaten an ein zentrales Datenmanagementsystem gesendet werden. Hier werden die Daten gesammelt, geordnet und ausgewertet, um umfangreiche Informationen über den Schweißprozess zu gewinnen. Damit ist es möglich, die Produktivität der gesamten schweißtechnischen Fertigung zu verbessern. Außerdem sind Dokumenten einfacher nachzuverfolgen, Qualitätsstandards besser einzuhalten und letztlich weitere Optimierungspotenziale ablesbar.

Der wirtschaftliche Vorteil von Industrie 4.0 in der Schweißtechnik liegt auf der Hand: Sie hilft Ressourcen zu schonen. In der IT-basierten Fertigung können die Parameter optimiert, die Abschmelzleistung erhöht, aber auch der Prüfumfang des Bauteils erheblich reduziert werden.

Der Fertigungsprozess wird noch effizienter, wenn alle Parameter die Gesamtanlageneffektivität (OEE = overall equipment efficiency) abbilden können. Dies geschieht, wenn es eine ganzheitliche Maschinenüberwachung gibt und nicht nur Teilbereiche der Prozesskette digitalisiert sind. So können durch die Verknüpfung und Visualisierung aller relevanten Daten die Wirtschaftlichkeit und Performance aller Anlagen untersucht und anschließend verbessert werden.

Kundenanforderungen werden individueller und vielfältiger, denn auch sie haben sich der fortschreitenden Digitalisierung angepasst. Heute wird von Unternehmen oftmals nicht mehr nur das Produkt, sondern viel mehr ein Service um das Produkt herum verlangt. Unternehmen aus der Produktion oder aus der Fertigung müssen daher ihre Geschäftsmodelle erweitern. Sie müssen verstärkt dienstleistungsorientiert agieren, um langfristig am Markt bestehen zu können.

Die schweißtechnische Fertigung wird durch die Digitalisierung transparenter und damit den Qualitätsansprüchen der Kunden leichter gerecht. Dazu gehört auch, dass die IT-basierte Fertigung neue konstruktive Freiheiten und kürzere Entwicklungszeiten möglich macht. Auch die Produktlebensdauer kann durch sie verlängert werden.

Wenn das Bauteil oder das Produkt den Anforderungen des Kunden entspricht und zusätzlichen Nutzen „anbietet“, dann verspricht dies den Unternehmen einen erheblichen Wettbewerbsvorteil am Markt.

Standards für den digitalen Weg

Unterdessen sind I4.0-Standards ein wichtiges Thema im DVS. Eine einheitliche Sprache sowie verbindliche Regeln für die Aus- und Weiterbildung und für die Technik werden in Zukunft dafür sorgen, dass I4.0 in den Betrieben angewendet wird. „Wir als Deutscher Verband für Schweißen und verwandte Verfahren beschäftigen uns in verschiedenen Fachgremien mit dem Thema Industrie 4.0“, erläutert Dr.-Ing. Roland Boecking, Hauptgeschäftsführer des DVS. Er fügt hinzu: „Hier gilt es, Fertigungsprozesse mit Informationstechnologie sowie innovative Bildungskonzepte für Fachleute der Fügetechnik miteinander zu verschmelzen.“

Die menschliche Arbeit und das Fachwissen der Beschäftigten sind und bleiben der Schlüsselfaktor für die Produktivität in Deutschland. Die Aufgaben aller Beschäftigten werden sich künftig allerdings verändern. Dadurch entstehen neue Anforderungen an die Kompetenzen von schweißtechnischem Personal. Neben dem Aufbau von IT- und Medienkompetenz geht es darum, persönliche und soziale Fähigkeiten auszubauen und zu stärken. Dipl.-Ing. Jan Pitzer, Obmann der AG „Industrie 4.0“ im DVS dazu: „Jetzt gilt es für die Schweißerinnen und Schweißer, ihre Fachkompetenz und ihr Wissen auch in die Digitalisierung ihres Unternehmens einzubringen. Die Freude, die wir alle an Computern und Medien im privaten Bereich – zum Beispiel in den sozialen Netzwerken – haben, können wir im Beruf ebenfalls bestens gebrauchen und einsetzen.“

Ihre Arbeitsgruppe im DVS

Parallel zu den Bemühungen in den einzelnen fügetechnischen Betrieben bedarf es darüber hinaus einer konzertierten Aktion der gesamten Branche, damit die Unternehmen die neuesten „Industrie 4.0“-Entwicklungen nutzen und davon profitieren können. Kunden, schweißtechnische Fertiger, Hersteller und Zulieferer, Forscher und Entwickler sowie Abnahme- und Prüfungsorganisationen müssen hier an einem Strang ziehen.

Genau deshalb setzt sich der DVS als Fachverband für ein grundsätzliches Verständnis und die Weiterentwicklung von schweißtechnischer Digitalisierung ein. Die Arbeitsgruppe „Industrie 4.0“ im DVS fungiert hier als Vermittler und Kommunikationsplattform. Sie bündelt Informationen über das komplexe und schnelllebige Thema und stellt diese zur Verfügung.

Ihr Kontakt im DVS

Abteilungsleitung:

Dipl.-Ing. Jens Jerzembeck

Industrie 4.0 – ein zentrales Thema im DVS

Als Fachverband wird der DVS hier eine vermittelnde Rolle zwischen den Akteurinnen und Akteuren einnehmen. Er stellt Fachinformationen bereit und bringt die einzelnen Akteure und Interessegruppen ins Gespräch miteinander.

Im Zuge der technischen Diskussion dürfen die Menschen in der Schweißtechnik nicht unberücksichtigt bleiben. Denn: Die menschliche Arbeit und das Fachwissen der Beschäftigten sind und bleiben der Schlüsselfaktor für Produktivität in Deutschland. Die Aufgaben aller Beschäftigten werden sich künftig allerdings verändern. Dadurch entstehen neue Anforderungen an die Kompetenzen von schweißtechnischem Personal. Neben dem Aufbau von IT- und Medienkompetenz geht es darum, persönliche und soziale Fähigkeiten auszubauen und zu stärken. Ebenso wie die Hersteller, Lieferanten und Entwickler benötigen auch die Schweißerinnen und Schweißer in Zukunft Offenheit und Lernfähigkeit.

Diese Kompetenzen in Aus- und Weiterbildungsstandards zu überführen, sie zu fördern und damit die Fügetechnik von morgen bereits heute mit-zugestalten – das ist eine der Hauptaufgaben des DVS.

Autoren:

Dipl.-Ing. Jens Jerzembeck und Isabel Nocker